塑胶模具是生产注塑产品中必不可少的工具,模具出现涨开会给产品造成较大的影响。模具涨开一般是注塑机在注射胶料进入模具时产生过大的压力,当这些压力比设备的合模力大时,注塑机动模部分就会增加一个压把模具压紧,对模具形成一个冲击,模具向外扩张就会涨开。模具涨开会导致产品出现飞边跑水等不良现象,严重影响产

在生产中时常会有塑胶模具发生折断的现象,模具损坏就会给整个生产过程带来麻烦,影响生产的进度,加长生产周期。为了使生产照常进行,我们需要通过维修或者提前预防的方式降低模具损伤,增加模具寿命。那么。我们就要了解一下塑胶模具发生折断的原因是什么?1、首先要考虑的就是模具制造所用的材料是否合适,如果材料

塑胶模具开裂是一个令模具厂家十分头疼的问题,拖延了生产进度,对产品的后续加工造成影响,容易使注塑产品出现更多的不良品,给厂家造成一定的损失。那么塑胶模具开裂是什么原因造成,又该怎样去解决?一、材质1、选择不同材质制造的塑胶模具,使用寿命一般不会相同,对于模具制造所需要的材质是有一定要求的,

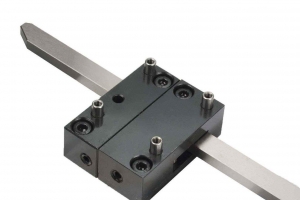

塑胶模具是生产注塑产品中必不可少的精密工具,模具制造所需要的配件对于工艺的十分严格。塑胶模具中的导柱是比较常见的配件,但是却有着极为重要的作用,可以让模具在工作中更稳定,提高生产效率。根据不同的安装方式,模具导柱可分为装卸型导柱和入型导柱;根据导向方式可分为滑动和滚动导柱;根据领域可分

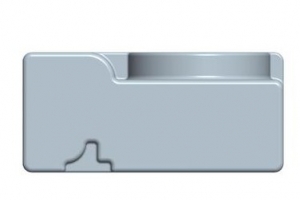

一件合格的塑胶产品要求外观和质量没有明显缺陷,同时能达到客户的使用标准。如果一件产品出现厚度有差异的情况,就会降低产品的耐冲击强度,整体质量也会随之下降,无法达到使用要求。因此塑胶模具厂家在生产中需要特别注意产品厚度问题,那么造成产品厚度有差异的原因是什么,又该如何解决呢?塑胶产品出现厚度差

塑胶制品出现网状龟裂是塑胶模具厂家在生产中常见的问题,会给产品表面带来比较细微的龟裂痕迹,影响产品外观,同时在一定程度上降低了产品的质量。网状龟裂成为了模具厂家必须要解决的问题之一。首先,我们要清楚的区分网状龟裂、应力龟裂、裂纹之间的区别。塑胶制品出现龟裂或者裂纹都有着相同的原因,那就是

塑胶模具咬合是在加工中常见的一种失效形式,发生模具咬合的原因是模具的表面和胚料在高压下接触摩擦,润滑油膜遭到破坏,在工件表面留下划痕。造成工件表面过分粗糙,在弯曲、拉深的情况下甚至会出现沟槽,给产品成型带来了较大的麻烦,让模具厂家十分头疼,因此在加工中要特别预防该问题的发生。塑胶模具发生咬合的

塑胶模具在使用的时候会出现冲头断裂的情况,影响了生产进度,给模具厂家带来不必要的麻烦。一家技术成熟,经验丰富的注塑模具厂家,就需要很清楚知道塑胶模具冲头断裂的原因,以及改善方法,才能在生产中避免这类情况的发生。下面由燊业塑胶带大家对模具冲头断裂的原因进行了解。1、因材料定位不当,冲孔钨钢冲头切

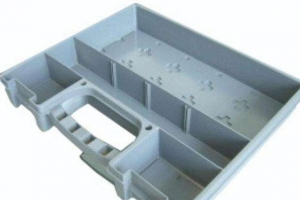

塑胶模具是用来制作成型产品的工具,由各种零件构成。塑胶模具是精密工具,形状复杂。和其他模具相比,塑胶模具对结构强度、刚度、表面硬度、表面粗才程度和加工精度都有很高的要求。因此,需要模具厂家在日常生产中对模具进行保养。1、合理的工艺条件,注射压力、射速太高,锁模力太大容易对模具造成损坏,减少模具

在注塑模具行业中经常能听到模具镶件这个词,镶件主要用在不规则的磨具配件中,有着固定模板、填充模板空间的作用。和所有的模具配件一样,镶件对于精密度的要求非常的高,同时它可以是方形、圆形、片形的。模具为什么要用到镶件,燊业认为原因在以下几个方面。1、由于各种原因,模具时常要做调整修改,只要在经常需要

射纹是生产塑胶外壳经常发生的问题,是一种影响产品外观,降低产品机械强度的缺陷。射纹一般是因为注射启动太快,模腔前段的空气无法及时排除,和熔料混合之后导致产品表面光泽不良、颜色不均。为了保证产品质量,避免制品产生射纹,就需要将原因找出来并予以解决。射纹成因:1、射速太快,模腔内空气难以快速排除,并且容易

注塑厂家生产塑胶外壳时出现段差,也就算两个腔面接合线的台阶。塑胶制件上本应该接顺的镶件、顶针、斜顶等边缘胶位位置出现高低不平的现象,用眼睛看上去有明显的台阶,用手触摸会有刮手的感觉。注塑加工的产品出现段差是塑胶制件常见的问题,有些段差是为了防止加工不到位形成多胶的假象而故意设计出来的。有些段差却是不

制件出现拉白是在生产塑胶外壳时比较常见的一种泛白现象,它和顶白、拖白有些相似却有不同。顶白是制件在模具中冷却之后收缩比较大,脱模困难,顶出针顶出制件时受力太大形成的痕迹,一般是在制件顶部位置。拖白是制件边缘和模具发生摩擦产生泛白。而拉白一般在制件结构复杂、型腔比较深、脱模斜度小的位置出现。形成原因是

褶皱是指塑胶外壳的表面有着比较细微的沟痕,虽然褶皱细纹比较小,在一般情况下不认真观察是难以发现。但是如果加工的工艺方法步骤出现问题,产生大量且密集的细纹就非常的影响产品外观。不同原因形成的褶皱细纹解决方法也不一样,其原因大和种类大致分为两种。第一种是机械加工痕迹和加工纹理方法的细纹,其形成原因主要是

塑胶制品混色是指注塑加工的产品表面混油一团团、一块块与制品颜色完全不一样的色泽塑胶。产品混色的原因一般是由于在换料以后,热流道、料筒、螺杆没有清洗干净,同时原料受到污染,有其他颜色的材料混入导致颜料分散且互相混杂,色粉扩散不良也是原因之一。相对应的可以提高料筒、喷嘴、模具的温度,将设备残留的杂质清理

QR code attention

Shenye plastic